- Autor Henry Conors [email protected].

- Public 2024-02-12 06:12.

- Última modificación 2025-01-23 09:12.

El acero delgado se usa para hacer una variedad de diseños. En las empresas, el trabajo de soldadura se lleva a cabo utilizando dispositivos especiales que brindan a los productos una conexión óptima. ¿Cómo cocinar metal delgado con un electrodo en casa? ¿Qué equipo funciona mejor? Estas son las preguntas que se hacen los soldadores sin experiencia que se ven obligados a trabajar en casa. En este artículo encontrará información sobre cómo soldar metal fino con un electrodo.

¿Cuáles son las dificultades?

La importancia de la cuestión de qué electrodos son los mejores para soldar metal delgado se debe al hecho de que si se eligen incorrectamente o si no se siguen las reglas de trabajo, el maestro puede tener problemas. Estos incluyen lo siguiente:

Debido a que tiene que trabajar con un material bastante delgado, es importante calcular correctamente la fuerza actual. De lo contrario, se pueden formar varios orificios pasantes en el metal. También son el resultado de una guía de sutura lenta

- En un esfuerzo por prevenir quemaduras,muchos soldadores tienen demasiada prisa por atravesar la unión. Como resultado, queda una mancha sin terminar en la superficie tratada. Los especialistas llaman a tales áreas carece de penetración. Como resultado, la conexión se obtiene con poca estanqueidad y el producto se considera inadecuado para trabajar con líquido. Además, el metal tiene una baja resistencia al desgarro y la fractura.

- A menudo, aquellos que no saben cómo soldar metal delgado con un electrodo cometen otro error, es decir, dejan la parte posterior de los productos conectados flácida. Si la superficie se ve normal desde el frente, entonces desde atrás deja mucho que desear. Puede evitar esto con la ayuda de sustratos especiales. También es conveniente reducir el amperaje o cambiar la técnica de soldadura.

- Sucede que el diseño está deformado. La razón es el sobrecalentamiento de la chapa de acero. Dado que la estructura metálica permanece fría en los bordes y el componente intermolecular se expande en el punto de soldadura, las ondas comienzan a formarse en la superficie del acero, lo que conduce a una flexión general. Según soldadores experimentados, el problema se resuelve mediante el enderezamiento en frío: con la ayuda de martillos de goma, la lámina se endereza. Si esto no es posible, deberá alternar correctamente las suturas durante la soldadura.

Para evitar estas deficiencias, debe saber cómo soldar metal delgado con un electrodo.

Acerca de las fuentes actuales

Para la soldadura, los transformadores y los inversores pueden ser tales fuentes. Según los expertos, la primera opción ahora se considera obsoleta y pronto será abandonada. A pesar de la presencia de ventajas innegables (alta confiabilidad y resistencia), los transformadores derrochan demasiado la red eléctrica, lo que a menudo conduce a daños en el cableado y los equipos eléctricos. Los inversores, por el contrario, no plantan la red y, según los expertos, serán una opción ideal para un soldador novato. Si antes, cuando trabajaba con una fuente de transformador, el electrodo se pegaba a la superficie y quemaba la red, entonces con una fuente de inversor, la corriente de soldadura simplemente se apaga. Al comienzo de la ignición del arco, se observa un aumento de corriente en el transformador, lo cual no es deseable. La situación es diferente con los inversores: en estos dispositivos, debido a la presencia de condensadores de almacenamiento especiales, se utiliza la energía bombeada anteriormente.

Acerca de la soldadura por arco

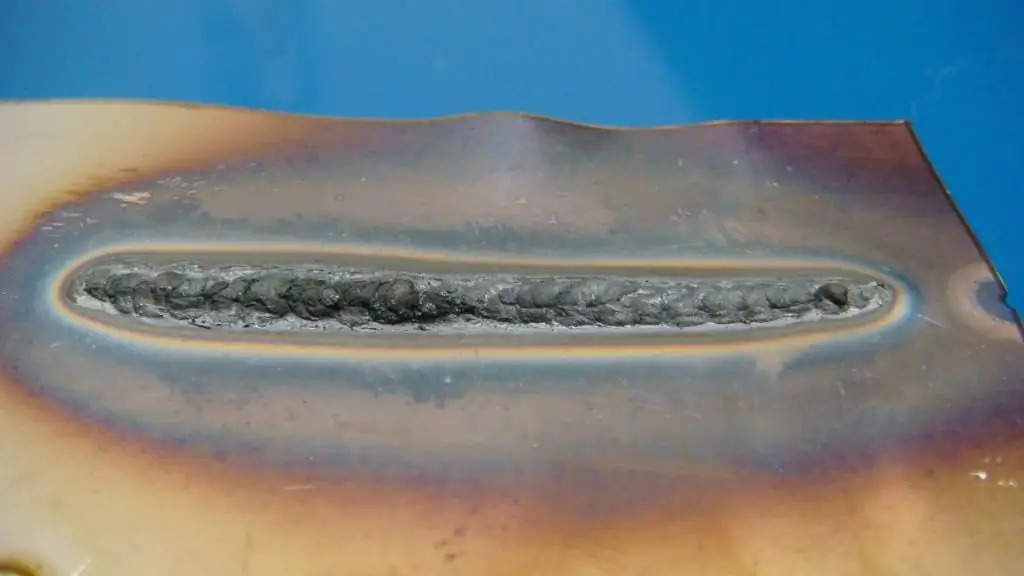

Según expertos artesanos, el éxito de la soldadura por arco depende de la calidad de la calcinación de los consumibles. La temperatura óptima se considera 170 grados. En dicho régimen térmico, se produce una fusión uniforme del revestimiento. Al mismo tiempo, es conveniente manipular el arco, formando una costura. Los electrodos de soldadura para láminas de metal delgadas deben tener un recubrimiento de alta calidad. De acuerdo con la tecnología, se forma un arco intermitente mediante la separación a corto plazo de los electrodos de los baños de soldadura. Si el producto tiene un revestimiento refractario, necesariamente se formará una especie de "visera" en su extremo, lo que interferirá con el contacto y la creación de un arco.

Acerca de la sección transversal de los electrodos

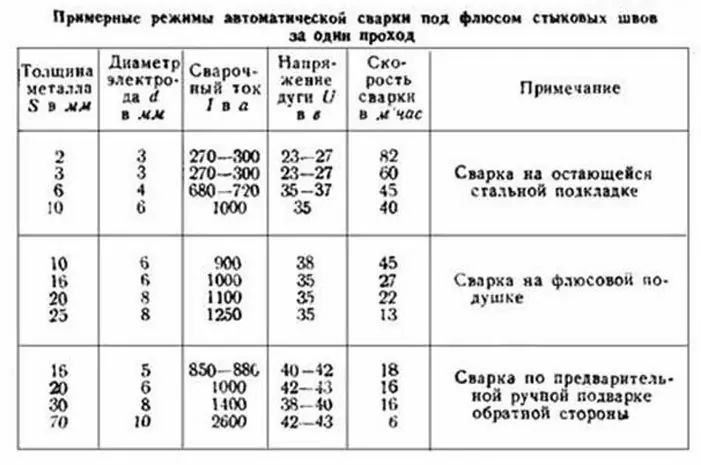

Según los expertos, la potencia de la corriente de salida depende directamenteen el diámetro del electrodo. Uno grueso requerirá una fuente que pueda proporcionar una gran cantidad de corriente. Por lo tanto, para un diámetro determinado, se proporciona un indicador de potencia específico, más allá del cual es imposible ir.

Si se subestima deliberadamente, entonces la soldadura simplemente no se forma. En cambio, solo quedarán rayas de metal con escoria y recubrimiento de electrodos en la superficie tratada. Por ejemplo, si trabaja con un electrodo de 2,5 mm, la corriente mínima debe ser de 80 amperios. Hasta 110 amperios, se sobreestima cuando se trabaja con un electrodo de 3 mm de espesor. A juzgar por las numerosas revisiones, la idea de soldar con electrodos con una sección transversal de 3 mm a una corriente de 70 amperios es inicialmente un fracaso, ya que ninguna costura funcionará.

¿Por dónde debo empezar?

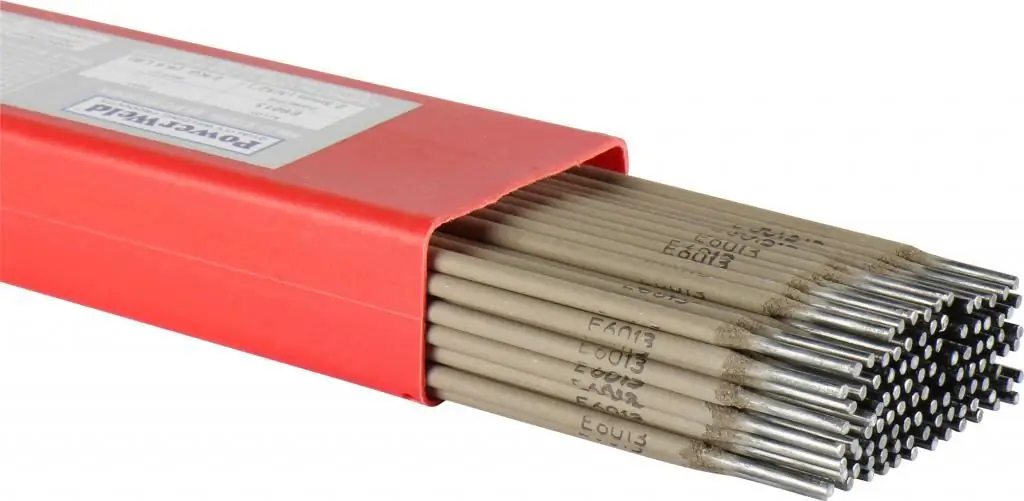

Antes de cocinar metal delgado con un electrodo, debe elegirlo correctamente. Debido a que deberá cocinar con un voltaje más bajo, no es recomendable utilizar electrodos de 4-5 mm. De lo contrario, el arco eléctrico se "bloqueará" y la combustión no se llevará a cabo al máximo. ¿Qué electrodos para cocinar metal fino con un inversor? A juzgar por las numerosas revisiones, los electrodos con un grosor de 2-3 mm serán la mejor opción.

¿Qué aconsejan los expertos?

Aquellos que no saben cómo soldar metal delgado con un electrodo de 2 mm deben usar una tabla de cálculo especial. Para material cuyo espesor no supere 1 mm, aplicar una corriente de 10 A y 1 mmelectrodos A juzgar por las numerosas críticas, se queman lo suficientemente rápido. Si tiene que trabajar con un metal de 1 mm, la intensidad de la corriente debe variar de 25 a 35 A. Para tal soldadura, necesitará electrodos con una sección transversal de 1,6 mm. Se recomiendan 2 mm para láminas con un espesor de 1,5 mm. El indicador de intensidad de corriente en este caso es más alto y asciende a 45-55 A. Para metal de 2 mm de espesor, se proporcionan electrodos con una sección transversal de 2 mm. En este caso, se utiliza una corriente de 65 A. ¿Cómo soldar metal delgado con un electrodo de 3 mm? Como recomiendan los expertos, un producto con una sección transversal de este tipo se utiliza para trabajar con metal de 2,5 mm de espesor con una intensidad de corriente de 75 A.

Acerca de la unión a tope

Debido al hecho de que las láminas de acero delgadas se unen, el material a menudo se quema. Para evitar esto, debe llevar correctamente los bordes de las placas. La mayoría de los soldadores prefieren placas superpuestas. De esta manera, se formará una base para el metal de soldadura, evitando que se queme. Sin embargo, muchos principiantes están interesados en cómo soldar metal delgado con un electrodo de 3 mm en una junta. Como recomiendan los soldadores experimentados, al colocar placas, no es necesario cortar sus bordes. Tampoco hay necesidad de un espacio entre ellos. Basta con acercar los extremos de las láminas a soldar y realizar su pegado. Será más fácil trabajar en el modo de baja corriente y con la ayuda de electrodos relativamente delgados.

Aymétodos de soldadura a tope

La soldadura a tope se realiza de varias maneras:

- Primero, la unidad se configura en modo bajo. La formación de la costura se realiza de forma rápida y clara a lo largo de la línea de unión. No es necesario realizar movimientos oscilatorios en este caso.

- Este método utiliza una corriente ligeramente mayor. Para formar una costura, se recomienda utilizar un arco intermitente. Esta medida se debe a que se da tiempo al material para que se enfríe antes de aplicarle una nueva "porción" de aditivo.

- El tercer método es casi igual al anterior. Sin embargo, en este caso, los soldadores usan sustratos especiales, cuya tarea es sostener el área calentada y evitar que se caiga. A juzgar por las revisiones, no es deseable usar una mesa de metal como sustrato. De lo contrario, simplemente se soldará al producto mismo. La mejor opción sería un revestimiento de grafito.

- Algunos artesanos practican soldaduras escalonadas. Este método evita la deformación de la estructura. También puedes colocar las costuras en áreas pequeñas. Para ello, se empieza a formar una nueva costura desde el punto en el que termina la anterior. A través de este método, el producto se calienta uniformemente, evitando su deformación.

Progreso del trabajo

Antes de soldar, las piezas a unir se limpian cuidadosamente de óxido. Las unidades que proporcionan corriente continua son buenas porque puede usar polaridad inversa para soldar.

Es suficiente insertar el electrodo en el soporte, que está conectado al cable con la designación "+", y el cable con la designación "-" a la superficie de la pieza de acero. Este método de conexión proporcionará un gran calentamiento del electrodo y la superficie metálica se calentará menos. Si el maestro tiene como objetivo calentar los productos conectados más débiles, entonces deben colocarse verticalmente. Según los expertos, es importante que estén inclinados entre 30 y 40 grados. La cocción se realiza de arriba a abajo. La punta del electrodo debe moverse en una dirección sin desviarse hacia los lados.

Acerca de la soldadura de acero galvanizado

Este material también se llama galvanizado. Representa láminas delgadas de acero sobre las que se aplica el recubrimiento de zinc. Antes de unir los bordes, el revestimiento se elimina por completo en este lugar de galvanización. Esto se puede hacer mecánicamente usando una rueda abrasiva, papel de lija o un cepillo de metal.

No está mal, el revestimiento se quema con una máquina de soldar. Debido a que el zinc, al evaporarse a una temperatura de 900 grados, emite humos muy tóxicos, estos trabajos deben realizarse al aire libre o en áreas bien ventiladas. Después de cada pasada con el electrodo, debe eliminar el flujo. Cuando el zinc se elimina por completo de la superficie, puede proceder directamente a la soldadura. Los tubos galvanizados se conectan principalmente por dos pasos con electrodos de diferentes marcas. Para la primera pasada se utilizan productos que contienen un recubrimiento de rutilo. bien tú mismoelectrodos recomendados OZS-4, ANO-4 y MP-3. Durante la soldadura, deben fluctuar con una pequeña amplitud. Para formar la costura del revestimiento superior, los expertos recomiendan usar electrodos DSK-50 o UONI 13/55. El área de la última costura debe ser un poco más ancha.