- Autor Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 06:13.

- Última modificación 2025-01-23 09:13.

La eficiencia y la calidad del trabajo dependen de la disponibilidad de las herramientas, el material y las habilidades necesarias. El conocimiento de la teoría también afecta significativamente el éxito en cualquier negocio, sin importar en qué dirección se encuentre. La soldadura se considera una de las más comunes.

Este tipo de actividad requiere material, equipo, experiencia laboral, así como conocimientos teóricos. Habiendo dominado la información necesaria, una persona tiene una idea de qué es una costura, qué clasificación de soldaduras existe y cómo elegir la mejor opción para acoplar varios productos metálicos.

¿Qué es una soldadura?

Durante la soldadura, tres secciones de metal están involucradas en el proceso: dos piezas se unen con la ayuda de la tercera, que actúa como electrodoglándula. En la unión de las piezas metálicas entre sí, se produce un proceso térmico que forma una costura. Así, una costura es una parte de una estructura metálica obtenida como resultado de la acción del hierro fundido y solidificado.

Puede conectar cualquier metal mediante soldadura. Tienen sus propias características estructurales, según las cuales se selecciona un determinado tipo de fijación. La clasificación de las soldaduras se realiza según el tipo de adherencia, el material y otros parámetros. Cada conexión tiene sus propias instrucciones y su propio orden de ejecución.

Tamaños

Existe una clasificación de las soldaduras por longitud. Según el tamaño, los cordones de soldadura son:

- Corto. El tamaño no supera los 30 cm. Tal costura aparece como resultado de la soldadura realizada en una dirección desde el principio hasta el final.

- Promedio. Longitud de la costura: de 30 cm a 1 metro. Estas costuras están soldadas desde el centro hasta los bordes. Para ellos, el método de paso inverso es ideal. Su esencia radica en el hecho de que toda la costura se divide en varias secciones, que se procesan alternativamente mediante soldadura. Cada uno de estos segmentos tiene una longitud de 10 a 30 cm.

- Largo (más de un metro). Se sueldan de la misma forma que las costuras intermedias, con la única diferencia de que aquí el número de tramos será mayor.

Tipos de uniones soldadas

La clasificación de las soldaduras también se realiza según el tipo de fijación. Hay cuatro tipos de conexiones:

- trasero;

- En forma de T;

- superposición;

- angular.

El tipo más común

Durante la unión a tope, se tiene en cuenta el grosor del producto. Esto ahorra mucho material.

El embrague a tope se considera el más popular. Esto se debe a que este proceso de soldadura es el más rápido y económico.

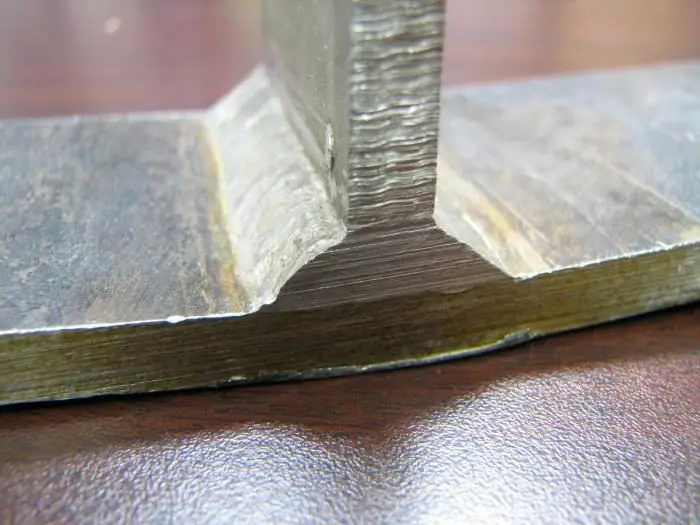

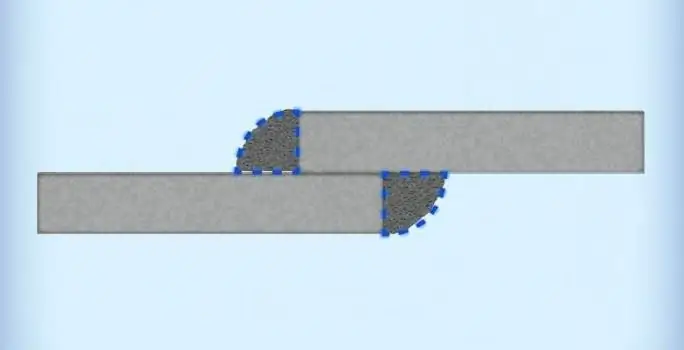

T-soldadura. Funciones y recomendaciones

Este tipo de embrague se caracteriza por una conexión en forma de T de productos metálicos. Al igual que en la unión a tope, se presta especial atención al espesor del metal, dependiendo de que las costuras sean de una cara o de dos caras.

Al aplicar este tipo de embrague, debe seguir las siguientes recomendaciones:

- Al realizar una soldadura en T al unir dos productos con diferentes espesores, es necesario sostener el soplete de soldadura en relación con el producto más grueso en un ángulo de 60 grados.

- Los trabajos de soldadura se pueden facilitar colocando la estructura "en el bote". Esta posición de la pieza de trabajo eliminará las socavaduras, las áreas mal cocinadas que se pasan por alto, que se consideran los defectos más comunes para este tipo de adhesión.

- Si una pasada del soplete de soldadura resulta ineficaz, ya que pueden quedar áreas defectuosas, se deben soldar haciendo vibrar los electrodos de soldadura.

- En una junta en T, también se puede limitar la soldadura de un solo lado. Para hacer esto, necesitas usar soldadura.equipo Oineo Tronic Pulse, que permite la preparación RW.

soldadura por solape

El principio de este tipo de conexión es la soldadura de dos caras de productos, cuyo espesor no supera 1 cm. Esta soldadura se utiliza en los casos en que es necesario evitar que entre humedad en el espacio entre el hojas de acero. Como resultado de este trabajo, se forman dos costuras. Este tipo de soldadura se considera de larga duración y no económica ya que requiere más materiales para trabajar.

Agarre angular

Este tipo de soldadura se utiliza para conectar productos metálicos en una posición perpendicular entre sí. Según el espesor de las chapas, la soldadura de esquinas se caracteriza por la presencia o ausencia de bordes biselados. Si es necesario, este tipo de conexión se realiza desde el interior del producto.

Formas de soldaduras

La clasificación de las soldaduras según la forma de la superficie exterior define tres tipos:

- Plano. Eficaz bajo cargas dinámicas y alternas, ya que estas costuras (al igual que las cóncavas) no tienen una concentración de tensión que pueda provocar caídas bruscas y destruir la unión de la soldadura.

- Concavo. Se considera aceptable la concavidad de la soldadura que no supere los 0,3 cm, en caso contrario la concavidad de la soldadura se considera excesiva y se considera defecto. El nivel de concavidad se mide en el área donde hay mayordesviación.

- Costuras elevadas. Surgen como resultado de la acumulación de una gran cantidad de metal solidificado y se consideran antieconómicos. Pero al mismo tiempo, una unión soldada que produce una costura convexa es más efectiva bajo carga estática que una unión con una soldadura plana o cóncava. El índice de convexidad es la distancia desde la superficie del metal base hasta el punto de mayor protuberancia. Las protuberancias que no excedan los 0,2 cm para la soldadura inferior y que no excedan los 0,3 cm para la soldadura realizada en otras posiciones se consideran estándar.

Clasificación de soldaduras por posición en el espacio

Según el criterio de colocación en el espacio, existen cuatro tipos de costuras, cada una de las cuales tiene sus propias características y recomendaciones para soldar:

- Costuras inferiores. En un aspecto técnico, se consideran los más simples. La soldadura de las costuras inferiores se realiza sobre una superficie plana en la posición desde abajo. Este proceso se caracteriza por su alta eficiencia y calidad. Esto se debe a unas condiciones más cómodas para el soldador. El metal fundido es dirigido por su peso a un baño soldado ubicado en posición horizontal. Es fácil seguir la cocción de las costuras inferiores. Trabajo hecho rápidamente.

- Costuras horizontales. La soldadura es un poco más difícil. El problema es que el metal fundido, bajo la influencia de su peso, fluye hacia los bordes inferiores. Esto puede resultar en socavaduras en el borde superior.

- Costuras verticales. Son el resultado de unir productos metálicos colocados en un plano vertical.

- Juntas de techo. Esta soldadura se considerael más difícil y responsable. Se caracteriza por un confort mínimo. Durante el proceso de soldadura, la liberación de escorias y gases se vuelve más difícil. No todos pueden hacer frente a este negocio, se necesita mucha experiencia, ya que no es fácil que la escoria le caiga en la cara durante el trabajo. Es importante observar la calidad y la fuerza de la conexión.

¿Cómo se identifican las soldaduras y juntas?

La clasificación y designación de las soldaduras se realiza mediante iconos, líneas y leyendas especiales. Se colocan en el plano de montaje y en la propia estructura. La clasificación de las uniones y costuras soldadas se indica, según el documento reglamentario, mediante líneas especiales que pueden ser continuas o discontinuas. Continuo indica soldaduras visibles, discontinuo indica invisible.

Los símbolos de costura se colocan en el estante desde la leyenda (si la costura se encuentra en la parte delantera). O, por el contrario, debajo del estante, si la costura se coloca en el reverso. Los iconos indican la clasificación de las soldaduras, su discontinuidad, la ubicación de los segmentos para soldar.

Los íconos adicionales se encuentran junto a los íconos principales. Contienen información de apoyo:

- sobre cómo quitar el refuerzo de soldadura;

- sobre el tratamiento de la superficie para una transición suave al metal base y para evitar combaduras e irregularidades;

- sobre la línea a lo largo de la cual se hace la costura (si está cerrada).

Para diseños y productos idénticos del mismo GOST, se proporcionan símbolos estándar y requisitos técnicos. Si la estructura tiene las mismas costuras, entonceses mejor dar números de serie y dividirlos en grupos, a los que también se les asignan números por conveniencia. Toda la información sobre el número de grupos y costuras debe indicarse en el documento reglamentario.

Posición de la costura

La clasificación de las soldaduras se basa en la posición de la soldadura. Ellos son:

- De un solo lado. Formado como resultado de la soldadura de láminas, cuyo espesor no exceda los 0,4 cm.

- Doble cara. Ocurre durante la soldadura de doble cara de láminas de metal con un espesor de 0,8 cm. Para cada conexión, se recomienda dejar espacios de 2 mm para garantizar la adhesión.

Posibles fallas

Pueden ocurrir defectos durante la soldadura debido a una corriente excesiva y voltajes de arco. También puede ser el resultado de una manipulación inadecuada de los electrodos. Clasificación de los defectos de soldadura por su ubicación:

- Nacional. Para identificarlos se utiliza una técnica que consiste en el control: no destruir la estructura, destruir total o parcialmente.

- Al aire libre. Se identifican fácilmente mediante un examen externo.

Debido a la violación del régimen de soldadura causado por la f alta de experiencia necesaria, trabajo preparatorio insuficiente, mediciones incorrectas, los defectos se dividen en:

- F alta de fusión. Se manifiesta en la ausencia local de fusiones entre los elementos conectados. El defecto conduce a un aumento en la concentración de tensión y una disminución en la sección transversal de la soldadura. Un diseño con tal falla se caracteriza por una resistencia y confiabilidad reducidas. Causa de la f alta de fusiónpuede haber intensidad de corriente insuficiente y soldadura en modo rápido.

- Rebaje. El defecto consiste en una disminución local del espesor del metal base. Este problema ocurre cerca de los bordes de las soldaduras.

- Grabar. El defecto parece una cavidad en la soldadura. Ocurre debido a la fuga de metal fundido del baño de soldadura. Una quemadura es un defecto inaceptable y debe repararse con urgencia.

- Un cráter o depresión sin sellar. Ocurre debido a roturas de arco durante la aproximación al final de la costura.

- Afluencia. El defecto se manifiesta en el flujo del metal de soldadura sobre el metal base sin su fusión.

Los defectos pueden provenir de una variedad de causas, pero todas pueden reducir la adherencia, la capacidad de servicio, la precisión y la apariencia.