- Autor Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 06:08.

- Última modificación 2025-01-23 09:12.

En las condiciones de desarrollo dinámico de los procesos de la economía moderna, la creación de procedimientos de producción y control cada vez más complejos, uno de los enfoques más relevantes para su mejora es la introducción de métodos para optimizar varias pérdidas. En primer lugar, esto se refiere a los recursos de las empresas: temporales, financieros, tecnológicos, energéticos y otros.

Características de la actividad

En la práctica, existe un cierto techo, que está asociado con el nivel de desarrollo tecnológico y organizativo del sistema (organización, empresa). Está claro que no es adecuado exigir la automatización total de la producción de un pequeño taller de sastrería según varios criterios, y sobre todo, económicos. Sin embargo, independientemente del tamaño del sistema, es necesario asegurar el uso máximo y óptimo de los recursos disponibles con pérdidas mínimas, lo cual es cierto para cualquier organización y actividad.

En este caso, se hace necesario el uso de técnicas progresivas de gestión de procesos que se basan en la teoría de crear producción ajustada o "lean". Estos incluyen sistemas 5S y TPM, mapeo de flujo de valor y SMED, etc.

El propósito de la innovación

La producción ajustada ("lean") es un sistema de enfoques especiales para la organización de actividades, que considera su objetivo principal la eliminación de varias pérdidas en el sistema. El mecanismo es bastante simple: todo lo que no agregue valor al cliente debe clasificarse como redundante (desperdicio) y eliminarse del sistema. Es claro que el concepto de "pérdidas" es la piedra angular, ya que su definición afectará directamente la efectividad del método. En este caso, aprender a mapear el flujo de valor de sus especialistas es una ventaja significativa en el mercado de prestación de servicios

Tipos de pérdidas

"Lean manufacturing" es uno de los conceptos fundamentales de la logística de producción. Y aunque existen varios enfoques diferentes para determinar las pérdidas, destacamos los tipos más universales:

- Tiempo de espera: cualquier tiempo de inactividad en las actividades reduce el valor del producto final. Esperar materiales, reparaciones de equipos, información o instrucciones de la gerencia ralentiza el proceso y aumenta el costo de su implementación.

- Operaciones innecesarias (procesamiento innecesario de productos): operaciones tecnológicas innecesarias, etapas del proyecto, todo lo queproporcionada por los procedimientos estándar, pero se puede nivelar sin pérdida de confianza del cliente.

- Movimientos innecesarios de los trabajadores: búsqueda de herramientas, equipos, movimientos irracionales debido a la mala organización del lugar de trabajo, etc.

- Movimiento innecesario de materiales: mala organización del sistema de inventario, f alta de logística de transporte progresiva y mecanismos de subcontratación logística.

- Exceso de inventario: inmovilizar el capital de trabajo de una organización como resultado de un alto gasto en artículos en exceso.

- Desperdicio tecnológico: sistemas de procesamiento de datos, procesos tecnológicos y rutas de procesamiento obsoletos.

- Pérdidas de sobreproducción: la producción de una cantidad excesiva de productos, lo que conduce a un aumento en el costo de su almacenamiento, transporte y posterior venta.

- Pérdidas intelectuales: f alta de mecanismos para alentar la iniciativa de los trabajadores y empleados, un sistema débil de propuestas de racionalización, supresión de un enfoque creativo del trabajo.

Uno de los métodos más comunes para eliminar el desperdicio del sistema y agilizar la ejecución de proyectos es el mapeo de flujo de valor. Al mismo tiempo, Lean Manufacturing le permite crear un sistema adaptativo que responde con flexibilidad a los cambios en el entorno.

Flujo de valor

El flujo de valor es un conjunto de todas las acciones (operaciones) que se realizan en un producto para lograrel estado requerido u obtener las características requeridas. Las acciones se diferencian en dos grupos:

- crear valor del producto (agregar valor);

- no agrega valor al producto.

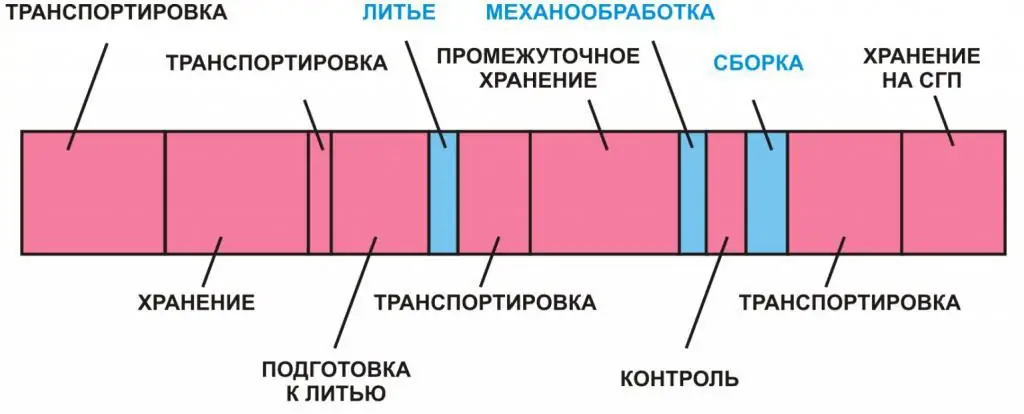

Como se puede ver en la figura presentada, las etapas de cambio tecnológico del producto (color azul) agregan valor al producto, y las etapas de operaciones auxiliares - preparación, transporte, almacenamiento - (color rosa) - por el contrario, reduce el valor del producto debido a pérdidas de tiempo innecesarias.

Proceso de mapeo

La base de la técnica de mapeo es el desarrollo de un algoritmo gráfico especial que muestra el proceso de creación de productos (implementación del proyecto) en el tiempo. Este algoritmo se denomina mapa de flujo de valor, que es un modelo gráfico basado en un conjunto específico de símbolos (signos, símbolos).

Las principales ventajas de la tarjeta:

- obtener un modelo gráfico del proceso en curso, teniendo en cuenta varios procesos adicionales para una percepción visual holística (la tarea es ver el flujo general de eventos);

- la capacidad de detectar varios tipos de pérdidas en todas las etapas del proyecto;

- posibilidad de optimización paramétrica del modelo resultante para minimizar costes de todo tipo;

- trabajar con varios indicadores del algoritmo, lo que se verá reflejado en la mejora de los procesos reales.

Formación de mapeo de flujo de valor basado en gráficos estándar ysímbolos: bloques rectangulares y triangulares, flechas direccionales y escalonadas y otras figuras. Permite registrar las etapas del proceso en estudio en un solo idioma para todos los especialistas. Al mismo tiempo, se recomienda diferenciar los símbolos según el flujo considerado: material o informativo.

Lean Value Stream Mapping le permite identificar todos los lugares donde se acumulan elementos innecesarios.

Reglas de construcción

El mapeo de flujo de valor implica una serie de pasos simples que crearán rápidamente el modelo de proyecto requerido con parámetros dados. Por ejemplo:

- Realice un análisis de los flujos de material e información para obtener una imagen confiable del estado actual del proceso.

- Revise los flujos en dirección directa e inversa para identificar las causas ocultas de las pérdidas y encontrar patrones negativos.

- Bajo cualquier circunstancia, realice las mediciones de tiempo usted mismo, sin depender de los resultados de otros especialistas ni de los valores estándar.

- Si es posible, cree un mapa también por su cuenta, lo que le permitirá evitar tanto los errores de otras personas como las soluciones de plantilla.

- Céntrese en el producto en sí, no en las acciones de los operadores o equipos.

- Construye un mapa a mano, usando un lápiz o marcadores.

- Visualiza los elementos de un proceso usando colores para mejorar la percepción.

Ejemplos de mapeo de flujo de valor

Consideremos un ejemplo de creación de un mapa de flujo en el campo de la gestión documental, inherente a las actividades de cualquier institución.

La tarea principal es elegir el mejor proveedor. El proceso de decisión estándar es el siguiente: selección de un proveedor (12 días) - ejecución del texto del contrato (3 días) - coordinación en servicios funcionales (18 días) - visa de una persona autorizada (3 días) - obtención del sello de la cabeza (1 día) - obtención de la firma de la contraparte (7 días) - registro en las autoridades (3 días).

Total, obtenemos la cantidad de tiempo requerida para obtener el contrato requerido: 48 días. El resultado del análisis fue el descubrimiento de los cuellos de botella del esquema de toma de decisiones.

Principales cambios después del análisis del mapa:

- Se emitió una orden para delegar la firma de parte de los documentos a los jefes de departamento (reduciendo la carga del aparato administrativo y una reducción significativa en el número de aprobaciones).

- Se han desarrollado los mismos requisitos para todos los servicios (un entendimiento común de los requisitos para los documentos contractuales, una disminución en el número de errores por parte de los artistas).

- El principio de extremo a extremo del análisis de documentación se ha implementado mediante la creación de un grupo común de especialistas de diferentes servicios.

- Nuevas plantillas de contrato usadas.

- Se han optimizado los mecanismos de tramitación de la documentación a través del sistema electrónico.

- Se ha desarrollado un sistema electrónico para el seguimiento de la calidad de los documentos que pasan por las etapas del proceso.

Resultado principalel mapeo del flujo de valor se ha convertido en una reducción del doble en el tiempo de obtención de la documentación contractual, incluido el tiempo de aprobación en los servicios departamentales.

Conclusión

Recientemente, el mapeo de flujo de valor (VSM, Value Stream Mapping) se ha convertido en un método muy común para optimizar el trabajo de varias organizaciones. Esto se debe a su simplicidad y accesibilidad, costos mínimos con un efecto beneficioso que se acumula en el tiempo. Hay muchos ejemplos de la implementación exitosa de esta metodología básica de logística de producción: empresas de Rostec Corporation, Transmashholding, Russian Railways, etc. Recientemente, se ha creado un sistema de producción ajustada a nivel federal en instituciones médicas. En particular, se propone realizar un mapeo del flujo de valor en los policlínicos.

Como puede ver, todo el potencial del método considerado apenas comienza a revelarse.